TA15

TA15钛合金的名义成分为Ti - 6 .5 Al - 2Zr - 1Mo - 1V,其主要的强化机制是通过α稳定元素Al的固溶强化,加入中性元素Zr和β稳定元素Mo、V以改善工艺性能。该合金的Al当量为6 . 58%,Mo当量为2 . 46%,属于高Al当量的近α型钛合金。因此,它既具有α型钛合金良好的热强性和可焊接性,又具有 ( α + β ) 型钛合金的工艺塑性。 材料的性能由其组织决定,而微观组织在很大程度上取决于材料的加工工艺。因此,研究TA15钛合金的热变形工艺对其组织和性能的影响具有重要意义。研究人员将重点研究不同锻造工艺条件下TA15钛合金试制棒材的组织与性能,以便为实际生产提供技术支撑并进一步丰富这方面的研究内容。TA15合金长时间(3000h)工作温度可达500℃,瞬时(不超过5min)可达800℃。450℃下工作时,寿命可达6000h。TA15合金主要制造500℃以下长时间工作的飞机、发动机零件和焊接承力零部件。

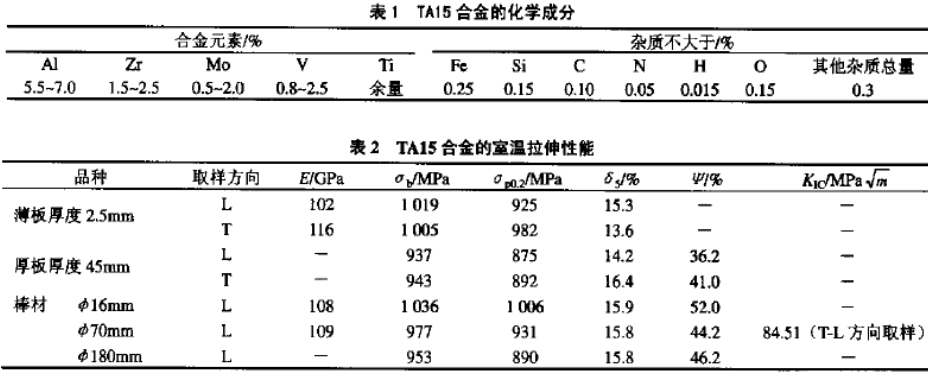

TA15钛合金化学成分及性能如下图:

TA15钛合金经过三次真空自耗电弧熔炼得到直径为Φ750mm的成品锭。棒材分别采用了三种锻造工艺进行试制。工艺A:开坯锻造在β相区的高温进行3个火次的拔长,成品锻造在β相区的低温进行了3个火次的拔长,最后摔圆成棒材。工艺B:开坯锻造与工艺A相同,成品锻造第一火次在β相区的低温进行一次镦拔,随后在靠近相转变温度的两相区进行3个火次拔长,最后摔圆成棒材。工艺C:开坯锻造先在β相区的高温进行1个火次的拔长,然后再在相同的温度进行2个火次镦拔;成品锻造在β相区的低温进行1个火次的拔长,然后在两相区较低温度进行3个火次的拔长,最后摔圆成棒材。棒材锻后均采用空冷,并在800℃退火1h,随后横向取样并加工成国标试样进行组织与性能检测。试验结果如下:

(1)不同锻造工艺条件下的棒材力学性能测试结果表明:从工艺A到工艺C,棒材的塑性指标得到持续改善,而强度指标则是先提高,后有所下降;综合比较,工艺C具有更佳的力学性能。

(2)工艺A的棒材的锻造温度高且变形不充分使得整个横截面晶粒粗大且组织均匀性很差,原始的β晶界未被充分破碎,致使工艺A的棒材力学性能特别是塑性较差。工艺B的力学性能各项指标较工艺A的有所改善。工艺C的开坯锻造在β区进行了两次大变形量的镦拔,同时成品锻造在两相区进一步降低温度并保证一定的变形量,使得的棒材组织已经被完全充分破碎,组织细小,为典型的双态组织特征。因此,工艺C的棒材的综合性能最佳。

(3)从室温拉伸断口可见,从工艺A到工艺C,棒材断口的韧窝逐渐增大且深度也在增加。材料的塑性越好,韧窝就越大,越深。可见从断口特征也说明工艺C的棒材具有较好的塑性。

上海禄钧特种合金有限公司主要经营TA15钛板、Ti80钛板、Ti60钛板、Ti75钛板、Ti31钛板、TA9钛棒、TA5钛板、TA7钛板、TC1钛板,TC4钛板,TC4钛棒,TA19钛棒,TA22钛棒,TA24钛棒,TB6钛棒,TB7钛棒,TB8钛棒,TB9钛棒,TB11钛棒,TC2钛板,TC6钛棒,TC8钛棒,TC9钛棒,TC10钛棒,TC11钛棒,TC17钛棒,TC17钛板,TC19钛棒,TC20钛棒,TC21钛棒,TC26钛棒,Ti5553钛棒,Ti17钛棒,Ti811钛棒,Ti55钛棒,TA11钛棒,Ti6242,Ti6246,Ti6222S,Ti662,Ti15Mo,Ti32Mo,Ti60钛棒,锆棒、锆板(Zr-1、Zr-3、Zr-5)镍棒、铌、钽等稀贵金属材料管、棒、丝、带、板、箔、网、饼、环及合金制品。欢迎您的垂询,期待与您的合作!!

TA15应用概况与特殊要求

TA15合金已大量用于制造飞机和发动机承力结构件,尤其是焊接的承力构件。零件设计时,应考虑钛合金零件设计的通用原则,例如:在一般气候环境下使用时,不需要附加表面保护。在海洋性气候条件下允许在不加保护的情况下与不锈钢、镍基合金接触,当工作温度髙于 300 ℃时,应该采用保护涂层或限制工作寿命。与铝合金和结构钢直接接触的零件,必须采取合理有效的防护措施。对有相对运动的钛合金零件,为了防止微动磨蚀,应该采用隔离涂层。尽量避免钛合金零件与镀镉的钢零件相装配。

TA15焊接性能

TA15合金的焊接行为基本上与 α 合金相似,焊接后也不一定要进行稳定化退火。它的马氏体 α 相的强度,接近于 α 相的强度。合金的氩弧焊、接触焊和埋弧焊的焊接性能良好。焊缝的室温强度和高温强度为基体金属强度的90%-95%。厚2mm板材的自动氩弧焊焊接接头,在其焊接状态、焊后退火状态、焊后450℃下100h热暴露状态的强度、弯曲角和冲击性能差别不大,接头对热处理不敏感。

TA15零件热处理工艺

为了消除由于零件机械加工、板材成形、焊接等形成的内应力采用去应力 退火。退火温度为600-650℃,保温时间为0.5-8h,这取决于零件或制件的复杂性和内应力来源。